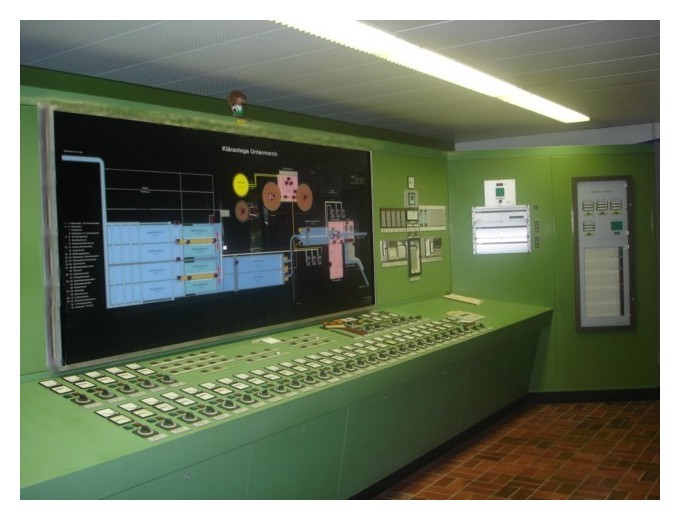

BG 100 Mechanische Reinigung Kommandoraum mit PLS ab 2006

Der Vergleich 1973 - 2006

Betriebsgebäude 100 EG

Der Elektromechanische Kommandoraum

-

46 Steuerschalter

-

66 Analoge Amperemeter

-

36 Betriebstundenzähler

-

20 Grenzwertgeräte

-

35 Druckschalter

-

66 Störmeldelampen

-

99 Betriebmeldelampen

Betriebsgebäude 300 1. UG

Bedienung und Anzeige

-

10 Steuerschalter

-

9 Analoge Amperemeter

-

9 Betriebstundenzähler

-

35 Druckschalter

-

10 Störmeldelampen

-

53 Betriebmeldelampen

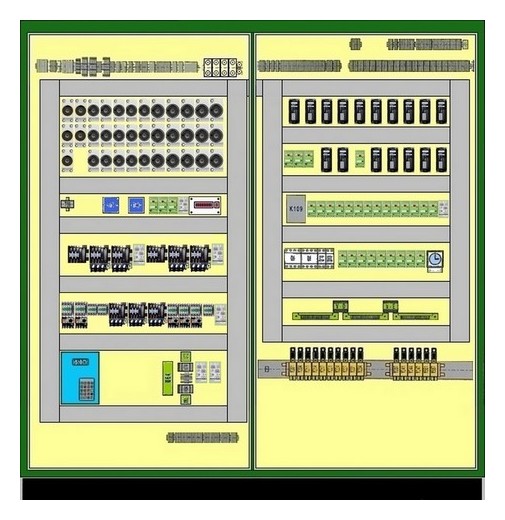

Betriebsgebäude 300 1. UG

Die Leistungsschaltgeräte

-

10 Antriebeinheiten

-

54 Steuerrelais

-

9 Zeitrelais

-

16 Magnetventile 5/2-Wege

-

1 Niveau Grenzauswertgerät

-

5 Steuersicherungen

Der Kommandoraum mit Kommandopult 1973 - 2006

Steuerschalter, Amperemeter und Leuchtschaltbild

am 27.08.2005

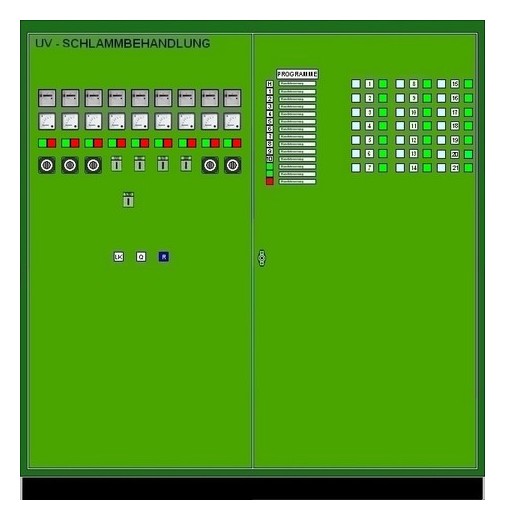

Schaltschrank UV Schlammbehandlung Faulraum

1973-1986 Feld 1 und Feld 2 Aussen und Innenansicht

am 11.02.2005

Schaltschrank UV Schlammbehandlung Faulraum

1973-1986 Feld 1 und Feld 2 Aussen und Innenansicht

am 11.02.2005

Der Vergleich 1973 - 2006 und

Betriebsgebäude 100 EG

Der Elektromechanische Kommandoraum

-

46 Steuerschalter

-

66 Analoge Amperemeter

-

36 Betriebstundenzähler

-

20 Grenzwertgeräte

-

10 Impulszählwerke

-

5 Registriergeräte (Linienschreiber)

-

66 Störmeldelampen

-

99 Betriebmeldelampen

Betriebsgebäude 200 1. UG

Der digitale Kommandoraum

-

1

-

1

-

1

-

1

-

1

-

1

-

1

-

1

Der Kommandoraum mit Kommandopult 1973 - 2006

Steuerschalter, Amperemeter und Leuchtschaltbild

am 27.08.2005

Prozessleitsystem UV 200 Unterverteilung Biologie

Bedienstation mit PLS Rechner und 2 Bildschirmen

am 11.02.2006

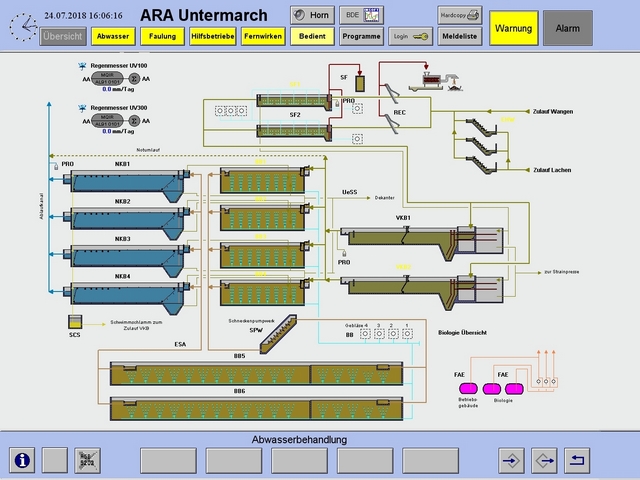

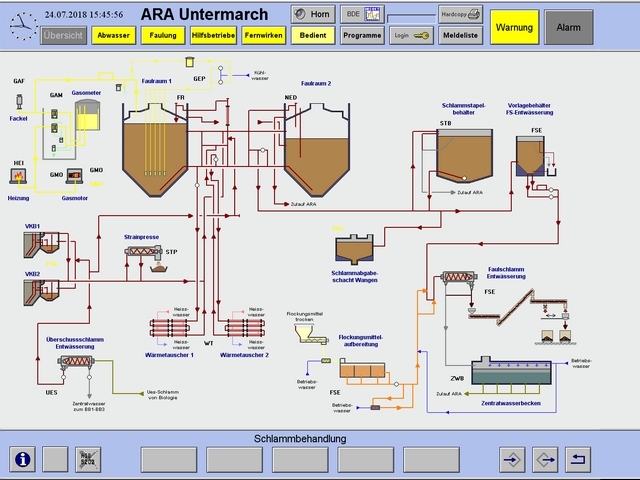

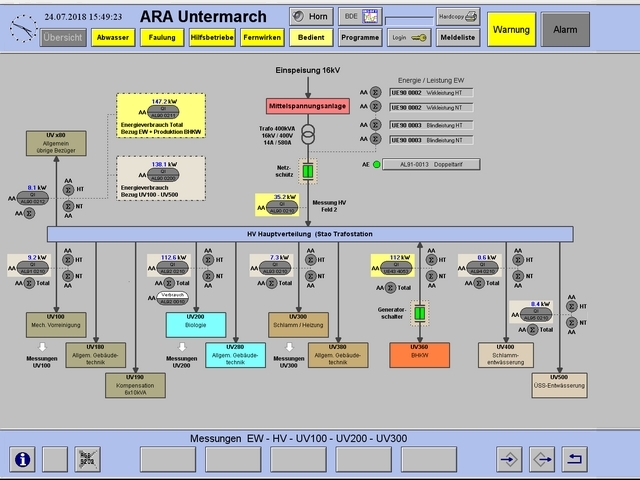

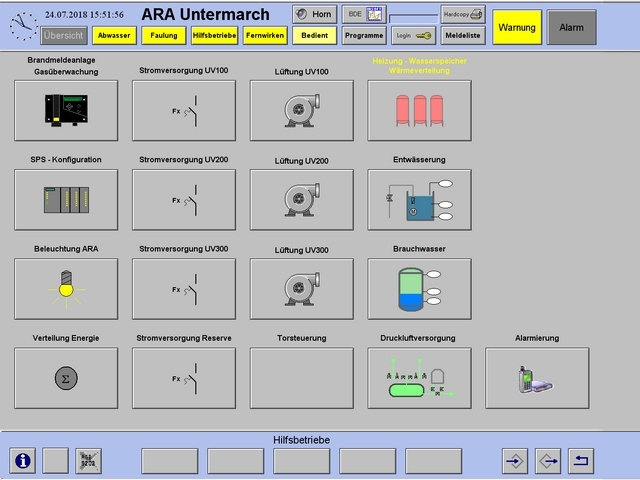

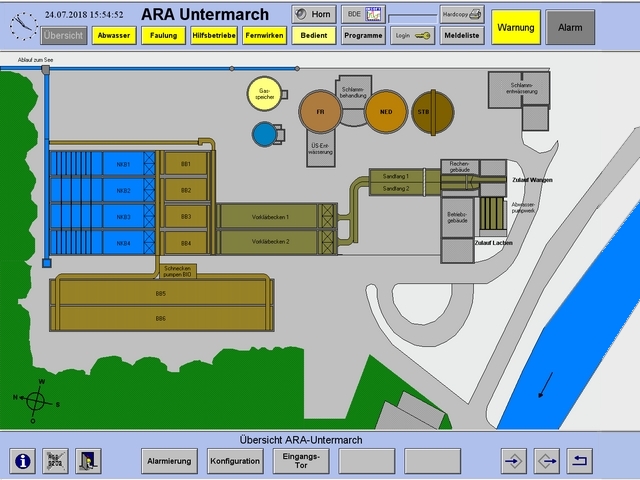

Bilder vom Prozessleitsystem (PLS)

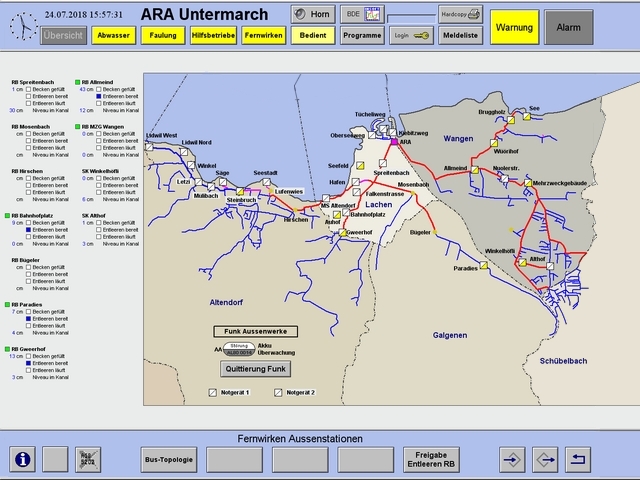

PLS Leitsystembild Abwasser

PLS Leitsystembild Faulung

PLS Prozessbild Energie

PLS Prozessbild Hilfsbetriebe

PLS Prozessbild Übersicht

PLS Prozessbild Fernwirken (Aussenbauwerke)

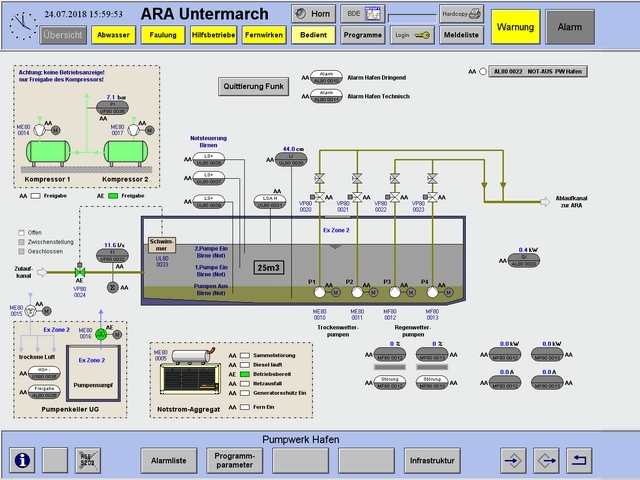

PLS Prozessbild PW Hafen

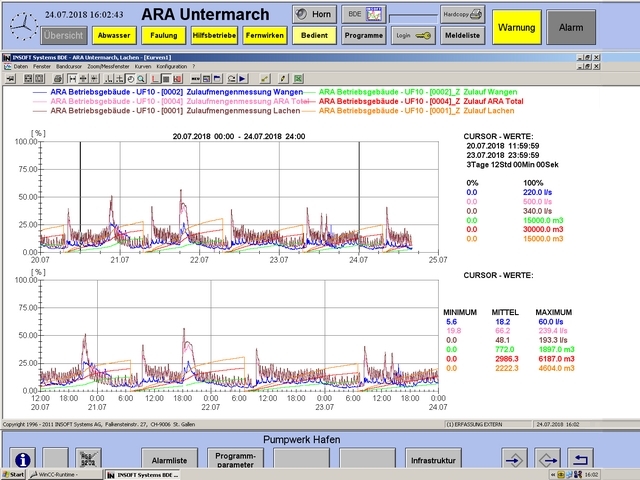

Betriebsdaten Diagramm Zulauf

Steuerungskonzept besteht aus 3 Prozessleitsystem (PLS) Stationen und SPS ab 2006

Die Standorte und Kommandoräume

Jeder der 3 Kommando Standorte ist ausgestattet mit einen PLS Rechner mit zwei grossen Bildschirmen dem Prozessleitsystem (PLS). Der PLS Rechner ist verbunden mit Maus und Tastatur für die Bedienung der Funktionsabläufe. Auf den zwei Bildschirmen werden die in Betrieb stehenden Anlagenteile visualisiert dargestellt. Wird ein Funktionsablauf geändert oder modifizieret, geschieht dies nur im Software Bereich. Draht Verbindungen müssen meist keine geändert werden, und somit entfallen auch Änderungen im Elektroschema.

Diese 3 Stationen + Standorte sind durch Lichtwellenleiter (LWL) im Ringsystem verbunden.

-

Kommandoraum Unterverteilung Bedienstation:

PLS UV 100 Mechanische Reinigung -

Kommandoraum Unterverteilung Bedienstationen:

PLS UV 200 Biologische Reinigung -

Kommandoraum Unterverteilung Bedienstationen:

PLS UV 300 Schlammbehandlung -

Zwei der 3 Stationen sind für den redundanten Betrieb vorgesehen

UV 500 Überschussschlamm Eindickungsanlage wird als vierter Standort mit Ethernet direkt mit dem PLS verbunden.

Im Betriebsjahr 2012 wird die UV 500: bis anhin Vorort betriebenen SPS Steuerung ersetzt. Die bislang wichtigsten Ereigneiss wurden mit einigen digitalen Eingangs- und Ausgang- Signalen gemeldet. Die neuen Anbindungen mit Ethernet Bus-Datenverbindung erlaubt es alle Betriebs Abläufe in Echtzeit anzusehen und somit aktuell auf dem laufenden zu sein.

UV 400 Faulschlamm Entwässerungs Anlage wird als fünfter Standort wird mit Ethernet Kabel direkt mit dem PLS verbunden.

Im Betriebsjahr 2014 wird die UV-400: bis anhin ebenfalls Vorort betriebenen SPS Steuerung ersetzt. Auch hier sind bislang die wichtigsten Ereigneisse mit einigen digitalen Eingangs- und Ausgang- Signalen übertragen. Die neuen Anbindungen mit Ethernet RJ45 4 Draht Bus Datenverbindung erlaubt es die Betriebs Abläufe in Echtzeit zu anzusehen und somit aktuell auf dem laufenden zu sein.

Kommunikation PLS ⇒ SPS ⇒ Sensoren ⇒ Aktoren

-

Die Kommunikation (Verbindung) zu den verschiedenen Systemen PLS ⇒ SPS spielt hier eine wichtige Rolle

-

Die einzelne Prozessablauf (SPS Programme) arbeiten meist autonom, oder über Prozess übergreifende Abhängigkeiten

-

Die eingesetzte Software ist in der ARA Untermarch Win CC von Siemens

-

Der Daten Austausch zwischen den 3 Standorten erfolgt über (LWL) Lichtwellen Leiter

-

Innerhalb der Unterverteilungen sind die vielen Schaltschrank Felder mit je einem modularen und fein skalierbaren ET200 SPS System bestückt

-

Die zentralen Automatisierung Geräte SPS S7 400 CPU sind mit den modularen ET 200 SPS Systemen über Profibus vernetzt

-

Die Vorort ET 200 SPS Anlageteile wie Sandfang Räumer und Frischschlamm Eintrag sind über Ethernet RJ45 Verbindungen erschlossen

-

Ethernet hat den Vorteil, dass es weit verbreitet ist, grosse Daten Mengen schnell übertragen kann und günstig ist

-

Im Direkt Verkehr zwischen mehreren SPS Steuerungen (Siemens Simatic SPS S7 400 CPU 414 - 3)

-

Vorort dezentrale Preipherie:

Siemens Simatic SPS S7 ET 200 SPS Systemen wird Ethernet RJ45 als Standard eingesetzt

Für die Kommunikation von der Speicher Programm Steuerungen (SPS) zu den Sensoren (Eingängen) und zu den Aktoren (Ausgängen) wird meist eines der vielen Feldbus Systeme wie:

Titel:

⇒ Profibus DP: von Siemens

Titel:

⇒ DeviceNet: von Rockwell

Titel:

⇒ Interbus: von Phoenix Contact

Titel:

⇒ Modbus: von Telemecanique

eingesetzt.

In unserer Anlage ist das System von Siemens also Profibus im Einsatz.

Jede einzelne PLS Station ist über Profibus DP Kabel mit einer zentralen, autonomen SPS eingebunden.

Diese Automatisierung SPS S7-400 CPU-Zentrale bedient zahlreiche dezentrale Peripherie Geräte ET 200. In jedem Schaltschrank Feld ist ein dezentrales Peripherie System ET 200 mit zentralen SPS mit Profibus DP Kabel verbunden.

Die in den externen Vorort Schaltschränke eingebauten ET 200 sind mit Ethernet Verbindungen mit dem Netzwerk verbunden.

Anlageteile die autonome Vorort SPS Steuerungen aufweisen

-

UV-350: Blockheizkraftwerk Avesco Liebherr TBG 924-2k

(Erstellt: 2017) -

UV-400: üSS Entwässerung

(erstellt: 1994 ⇒ saniert: 2012) -

UV-500: Faulschlammentwässerung

(erstellt: 1985 ⇒ saniert: 1997 + 2014)

Werden SPS Systeme und Schaltanlagen mit Vorort Bedien Paneals beibehalten.

Die Verfahrens Technische Ausrüstung der ARA Untermarch sieht nach erfolgtem Ausbau wie folgt aus:

(Stichwortartige Zusammenfassung)

-

Zulaufhebewerk:

3 Schneckenpumpen

Frequenzumformer (2018) -

Siebrechenanlage:

2 Sieb Rechen Anlagen

ROTAMAT ® (2016) -

Rechengut Waschpresse:

Waschpresse (2015) -

Sandfang:

2 Becken im Paralell Betrieb

(1973 - 2004 1 Becken in Betrieb)

-

Sandwasch Anlage:

(2009) -

Vorklärung:

2 Becken im Paralell Betrieb

(1973 - 2018 1 Becken in Betrieb) -

Frischschlamm Eintrag:

2 Entnahme Schächte im Paralell Betrieb

(1 Schacht in Betrieb) -

Denitrifikation:

4 Becken im Paralell Betrieb

(Anoxbecken 1 - 4) (2007) -

Zwischen Hebewerk:

2 Rohrschneckenpumpen (2006) -

Nitrifikation:

2 Becken Paralell Betrieb BB 5 + 6 (2006) -

Nachklärung:

4 Becken Paralell Betrieb (NKB 1 - 4) -

ÜSS Entwässerung:

Dekanter ÜSS (1994-2012)

⇒ saniert: (2012) -

Schlammfaulung und Stapelung:

Faulraum 1 NED 1 (1973-2000)

Stapelraum (2001) -

FSE Entwässerung:

Siebbandpresse (1988 - 1997)

Dekanter (1998-2014) ⇒saniert: (2014) -

Blockheiz Kraftwerk:

1 Turbogasmotor Gasverwertung

der 7. Gasmotor im Einsatz -

Gasfackel: (2015)

für Notfall Gas Verwertung -

Diverse Hilfs Betriebe für Verfahrens- und Gebäude Technik

Das SPS-PLS Konzept zeigt die vorgesehenen Systeme. Es sind 5 Unterverteilungen mit Prozes Steuerungen sowie die Kopf Station für die Bewirtschaftung der Aussenbauwerke. Bei der Kopf Station ist keine Software für die Bewirtschaftung vorgesehen. Diese wird zu einem späteren Zeitpunkt, zusammen mit der Aufschaltung der Aussenbauwerke erstellt.

Prozessleitsystem (PLS) und Speicher Programm Steuerungen (SPS) werden im Steuerungs Konzept der Abwasser Reinigungsanlage Untermarch eingesetzt. Durch die Aufteilung der einzelnen Prozess Abläufe auf einzelne dezentrale Speicher Programm Steuerungen wird die Intelligenz aufgeteilt. Man spricht hier von dezentralen Automation.

System Aufbau dieser Steuerungen

Eine automatisierte Anlage ist hierarchisch aufgebaut:

Die Steuerung ist der Master.

Die Sensoren und Aktoren sind die Slaves.

Die Steuerung (Master) bestimmt also, wer wann kommunizieren darf. Während dem Betrieb liest die Steuerung in Echtzeit die Sensoren, berechnet sofort die neuen Werte und gibt sie an die Aktoren aus, also an die Antriebsmotoren oder Stell Ventile.

Wichtig ist, dass dieser Zyklus von lesen, rechnen und schreiben innerhalb einer bestimmten Zeit, der Zyklus Zeit abläuft. Nur dann ist garantiert, dass die Steuerung in Echtzeit arbeitet. Je nach Anwendung muss die Zyklus Zeit in einer halben Milli Sekunde liegen.

Weniger Kabel Dank Feldbus

Bevor sich die Feldbusse durchsetzten, also bis Anfang der 90er-Jahre, waren die Sensoren und Aktoren einzeln verdrahtet. Das heisst, von jedem Sensor musste ein Kabel bis zur Steuerung verlegt werden. Heute führt ein dezentrales Ein- und Ausgangs Modul vor Ort, erst dort werden die Sensoren und Aktoren angeschlossen. Das E/A-Modul kommuniziert über den Feldbus mit der Steuerung und kann dadurch auch in verschiedenen Schutz Arten ausgeführt werden. Wasser- und Staub Schutz bis (IP67) oder nach der ATEX-Norm Explosions Schutz.

Da ein Feldbus meist echtzeitfähig sein muss können keine bestehenden Bus Systeme wie Ethernet (aus der Büro Kommunikation) verwendet werden.

Pflichtenheft PLS / SPS

Das Anforderungs Profil für eine solche komplexe Steuerung ist im Pflichtenheft PLS/SPS festgehalten.

Betriebsdaten

Die Betriebsdaten werden elektronisch vom PLS aufgezeichnet. Diese Aufzeichnungen werden dem Betriebsdatenrechner übergeben, von diesem ausgewertet und anschliessend archiviert. Labor Daten werden in die vorgefertigten Formulare eingetragen. Einmal pro Tag werden diese von Hand ins Betriebsdaten Programm eingegeben. Diese Daten werden mit einem Backup täglichlich archiviert.

Im August 2007 wird das Betriebsdaten Programm «ARACOM» erneuert und durch «IPS» ersetzt und der ausgebauten Anlage angepasst. Unser grosse Vorteil, die Daten werden elektronisch gespeichert und archiviert. Wir haben einen schnellen Zugriff um die BDE Daten in Tabellen und Grafiken darzustellen. Ausserdem entfallen die viele Hand Berechnungen der Werte für die Tages- Monats- und Jahres Auswertungen.