Beschreibung der Abwasserreinigung in der Untermarch

Einleitung:

Die Technik der Abwasserreinigung ahmt weitgehend natürliche Vorgänge nach. Mit der Technik werden die natürlichen Reinigungsprozesse um ein mehrfaches intensiviert und durch biologische und chemischen Verfahren ergänzt. Heutige Abwasserreinigungsanlagen sind hochtechnisiert.

Es ist uns sehr wichtig unsere Abwasser- Reinigungsanlagen, fachlich umfassend ausgebildetes Betriebpersonal, zu betreiben. Die Hauptaufgaben des Zweckverband ARA Untermarch sind in unserem Leitbild festgeschrieben.

Nach diesen einleitenden Ausführungen werden wir die einzelnen Anlagenteile, mit Texten und Bildern, umfassend vorstellen.

Kanalisation zur ARA Untermarch:

Abwasser aus unserem Verbandsgebiet der Untermarch wird im Hauptsammelkanal (West) und im Hauptsammelkanal (Ost) der zentralen Abwasserreinigungsanlage Untermarch zugeführt. Das Rohabwasser aus, dem Sammelkanal Altendorf, dem Sammel- Kanal Galgenen und dem Sammelkanalnetz Lachen, fliesst von der Einmündung der Aastrasse im gemeinsamen Hauptsammel- Kanal (West) zum Rohabwasserpumpwerk der ARA Untermarch. Das Rohabwasser aus, dem Sammelkanal Siebnen (Ortsteil) der Gemeinde Schübelbach, dem Sammelkanal Nuolen (Ortsteil) der Gemeinde Wangen und dem Sammelkanalnetz Wangen, vom Pumpwerk PW Allmeind Wangen im Hauptsammelkanal (Ost) zum Rechenkanal der ARA Untermarch.

Hauptsammelkanal: (West)

Der Hauptsammelkanal (West) befindet sich in der Aastrasse in Lachen. Im Bereich Einmündung in die Aastrasse fliesst das Abwasser der 3 Gemeinden Altendorf, Galgenen und Lachen im Hauptsammelkanal (West) zum Rohabwasserhebewerk der ARA Untermarch.

Sammelkanal Galgenen:

Der Sammelkanal Galgenen führt vom Ortsteil Siebnen der Gemeinde Galgenen links, der Wägitaleraa und entlang der Kantonstrasse, vorbei am ersten RB Paradies. Weiter der Kantonsstrasse entlang vorbei an der Kirche und dem Werkhof der Gemeinde Galgenen bis zum Dorfausgang. Nach dem Dorfausgang, biegt er nach rechts Richtung Bügelerhof, vorbei am 2. Regenüberlaufbecken RB Bügeler.

Danach weiter dem Mosenbach entlang Richtung Lachen. Unterquerung der, Bahnlinie Zürich - Chur, der Autobahn A3, wo wir uns bereits in der Gemeinde Lachen befinden und vorbei am 3. Regenüberlaufbecken RB Mosenbach.

Weiter geht es in die St. Gallerstrasse vorbei am ersten Regenüberlauf, RÜ St. Gallerstrasse bis zur Kreuzung Kapelle. Dort findet das Zusammentreffen mit dem zweiten Sammelkanal von Altendorf und Lachen statt.

Jetzt befindet sich das Abwasser auf dem letzten Kilometer vor der ARA Untermarch.

Sammelkanal Altendorf:

Der Sammelkanal Altendorf führt von den 2 Pumpwerken PW Lidwil West und PW Lidwil Nord der Gemeinde Altendorf dem See entlang. Unterwegs fliesst dem Sammelkanal das Abwasser vom Pumpwerk PW Winkel und PW Letzi zu. Weiter führt der Sammelkanal vorbei am 1. Regenüberlauf- Becken RB Stoglen. Von dort weiter bis zum 2. Regenüberlaufbecken RB Hirschen, vorbei am 3. Regenüberlaufbecken Ziegelwies. Danach durch die Messstelle MS Altendorf durch die Gemeinde Lachen, vorbei an der Kirche bis zum Pumpwerk PW Hafen. Hier wird Rohabwasser der Gemeinde Lachen zusammen mit dem Rohabwasser der Gemeinde Altendorf in die Druckleitung Richtung St. Gallerstrasse ge Spreitenbach.

Rohabwasser der Gemeinde Lachen kommt vom Regenüberlaufbecken RB Gweerhof vorbei am Auhof zum Regenüberlaufbecken RB Bahnhofplatz weiter bis zur vorderen Bahnhofstrasse.

Von dort durch die Seidenstrasse bis hin zur Kreuzung Kapelle wo das Zusammentreffen des Rohabwasser aus den Gemeinden Altendorf, Galgenen und Lachen stattfindet. Im natürlichem Gefälle in der Aastrasse vorbei am Regenüberlaufbecken RB Spreitenbach.

Die letzten zirka 500 m führen uns bis zur Unterquerung der Wägitaleraa zum Rohabawasserpumpwerk unmittelbar vor der ARA Untermarch.

Der erste und zweite Sammelkanal werden bei der Einmündung in die Aastrasse vereinigt und bilden zusammen den Hauptsammelkanal (West). In der Aastrasse fliesst also das Rohabwasser der 3 Gemeinden Altendorf, Galgenen und Lachen, zum Rohabwasserpumpwerk. Mit den 8.20 m langen 3 Schneckenpumpen wird das Rohabwasser zum 4.60 Meter höher gelegenen Rechenkanal der Abwasser Reinigungsanlage angehoben.

Betrieb mit 2 Schneckenpumpen

Nach der Inbetriebnahme der ARA Untermarch sind in den Betriebsjahren 1973 - 1990 ⇒ von den 4 möglichen Schneckenpumpen zwei Schneckenpumpen mit einer Leistung von je 150 Liter / Sekunde installiert.

Betrieb mit 3 Schneckenpumpen

Für die Betriebs Sicherheit wird im Juni 1990 die dritte Schneckenpumpe eingebaut. Diese Schneckenpumpe weist eine Förderleistung von 300 Liter / Sekunde auf.

Ab Betriebsjahr 1990 sind im Rohabwasserpumpwerk 3 Schneckenpumpe betriebsbereit

Rohabwasserhebewerk Zulauf (West)

Ansicht in Richtung Kläranlage

am 12.10.2005

Rohabwasserpumpwerk

Blick zum Hauptsammelkanal

am 14.04.2005

Schneckenpumpwerk

Im Zusammenhang mit dem Ausbau im Jahre 2007 wird die Steuerung modernisiert. Die Steuerung wird ins Prozessleitsystem (PLS) eingebunden. Ebenso werden die Stern- Dreieck- Anlaufschaltungen durch Softstartgeräte ersetzt.

Im Pumpensumpf des Schneckenpumpwerkes wird die Perlrohr Niveaumessung ersetzt und die Hydrostatische Niveaumessung direkt in die SPS eingebunden.

Im Betriebsjahr 2012 wird der Neubau Regenüberlaufpumpwerk Spreitenbach geplant.

Der Neubau wird ins bestehende Aussenwerk Regenüberlaufbecken der ARA Untermarch integriert. Die Gemeinde Lachen plant den Neubau, gemäss den Anforderungen der Betriebsleitung der ARA Untermarch.

Betriebsjahr 2013 ⇒ Neubau Regenüberlaufpumpwerk Spreienbach

Die wichtigste Anforderung ist die Einbindung ins Prozessleitsystem der ARA. Im Betriebsjahr 2013 wird gebaut und anschliessend in Betrieb gesetzt.

Betriebsjahre 2017 + 2018 ⇒ Planung und Vorbereitung Bewirtschaftung der zwei Hauptsammelkanäle

Im Betriebsjahr 2017 wird im Hinblick auf die Bewirtschaftung der zwei Hauptsammelkanäle West (Altendorf, Lachen und Galgenen) und Ost (Schübelbach, Nuolen und Wangen) die Schneckenpumpe 3 mit einem regelbaren Antriebsystem ausgestattet. Somit wird es möglich den Zulaufkanal Lachen zwischen RB-Spreitenbach und Zulaufhebewerk ARA bei Regenwetter als Speicherkanal mit 500 Kubikmeter Inhalt zu nutzen. Die Schneckenpumpe 3 wird bei Regenwetter bis zum maximalen ARA Zulauf Total (2-fache Trockenwettermenge), geregelt mit dem Frequenzumrichter.

Im Betriebsjahr 2018 wird die Schneckenpumpe 2, die ihren Dienst mit 45 Betriebjahren erfüllt hat, durch eine neue Schneckenpumpe ersetzt. Neu wird die Schneckenpumpe 2 mit Frequenzumrichter geregelt betrieben. Die Schneckenpumpe 1 wird weiter betrieben, bekommt ebenfalls einen Frequenzumrichter für den geregelten Betrieb. Für den redundanten Betrieb des gesamten Schneckenpumpwerkes ist es notwendig alle Rohabwasser Schneckenpumpen mit Frequenzumrichtern regelbar zu betrieben. Dadurch wird auch die redundante Betriebweise wieder möglich. Auch für die Energie Effizienz ist der Betrieb mit Frequenzumrichtern ein grosser Vorteil.

2. Hauptsammelkanal Wangen (Ost)

Der dritte Sammelkanal aus den zwei Orts Teilen Siebnen der Gemeinden Schübelbach und Wangen erfolgt bis zur ARA mit natürlichem Gefälle.

Das Rohabwasser von Nuolen dem Ortsteil der Gemeinde Wangen wird an 5 Stellen mit Pumpwerken (PW) angehoben.

Abwasserreinigung

Ab hier beginnt die eigentliche Abwasserreinigung die grob in 4 Stufen unterteilt wird.

-

Stufe: Mechanische Reinigung

-

Stufe: Biologische Reinigung

-

Stufe: Chemische Reinigung oder Phosphat-Elimination

-

Stufe: Filtration und die Elimination von Mikroverunreinigungen

Mikroverunreinigungsanlage

Das Ausbauprojekt beginnt im Betriebsjahr 2021

-

Auf der ARA Untermarch wird eine Pulveraktivkohle-Stufe realisiert.

-

Nach der biologischen Abwasserreinigung wird dem Abwasser in den neuen Reaktionsbecken Pulveraktivkohle zudosiert, an der die Mikroverunreinigungen anlagern. Danach wird die Aktivkohle in einem Sandfilter wieder abgetrennt. Der Bau beginnt im Herbst 2021 und die Inbetriebsetzung ist im Betriebsjahr 2023 vorgesehen.

-

Mit dieser EMV-Stufe kann der Anteil der Spurenstoffe im Gewässer erheblich reduziert werden. Dies stellt für den Obersee eine grosse Verbesserung dar.

-

Damit leisten die fünf Verbandsgemeinden einen bedeutenden Beitrag zur Verbesserung der Gewässerqualität und damit zum Umweltschutz der Region.

Rechenanlage

Nach der Inbetriebnahme 1973 bis 1985 ist im linken Rechenkanal eine Greiferrechen Anlage eingebaut. Der Greiferrechen weist einen Stab Abstand von 30 mm auf. Auf dem animierten Leuchtschaltbild im Kommandoraum ist dieser Anlagenteil mit Rechen 5 bezeichnet. Vor dem automatisierten Greiferrechen ist in jedem der zwei Rechenkanälen ein Lammellen Grobrechen mit einer Lichtweite von 100mm angeordnet. Das am Grobrechen hängenbleibende Rechengut wird vom Betriebspersonal, 2 mal täglich kontrolliert. Wenn nötig wird das Rechengut von den Lammellen Streifen abgelöst und zur Greiferrechen Anlage weitergeleitet.

Im Betriebsjahr 1985 wird 2. Rechenkanal eine Rundlauf Feinrechenanlage eingebaut. Auf dem animierten Leuchtschaltbild hat dieser Anlagenteil die Bezeichnung Rechen 6. Die im Rechenkanal rechts eingebaute Rundlauf Feinrechenanlage hat 8mm Stababstand.

Damit sich die Massnahme ersetzen des 30mm Rechen durch eine Feinrechenanlage mit 3.75 mal kleinerer Stabdistanz positiv auswirkt. Wird der Greiferrechen mit 30mm Stab Abstand sofort stillgelegt und bereits nach einer Woche Betrieb der neuen Anlage rückgebaut. Die 8mm Feinrechenanlage wirkt sich besonders positiv auf die nachfolgende Schlammbehandlung aus.

Im Betriebsjahr 1986 wird der stillgelegte Rechenkanal 1 mit dem baugleichen Feinrechen nachgerüstet. Für den Abtransport des Rechengutes ist ein Förderband installiert. Das Förderband ist bis 2007 mit Förderband 7 bezeichnet.

Messtechnik Rechensteuerung

Die Perlrohrmessungen im Rechenkanal

Welche Messwerte sind für die Rechensteuerung im Rechenkanal notwendig?

Wir benötigen den Niveauunterschied, von vor dem Rechen, zu nach dem Rechen.

Wir brauchen also einen Messwert (Niveauunterschied), der sich aus der Differenz (NvR-10) - (NnR-11) von zwei gemessenen Werten ergibt.

Mit der Perlrohrmessung sind dies zwei Luftdruckwerte.

Die Perlrohrmessung funktioniert wie nachfolgend beschrieben:

Von der Sohle des Rechenkanals vor dem Rechen und nach dem Rechen wird durch ein Kunststoffrohr Druckluft dosiert in das fliessende Abwasser geperlt.

Die beiden Messwerte haben die Einheit (mm WS) Millimeter Wassersäule oder mm H2O.

Dieser Wert wird in mbar Millibar angewendet: 1 mm H2O entspricht 0,0980665 bar.

Die Differenz der zwei Messwerte erhalten wir, indem wir die beiden Luftdruckwerte der Differenzdruckwaage zuführen.

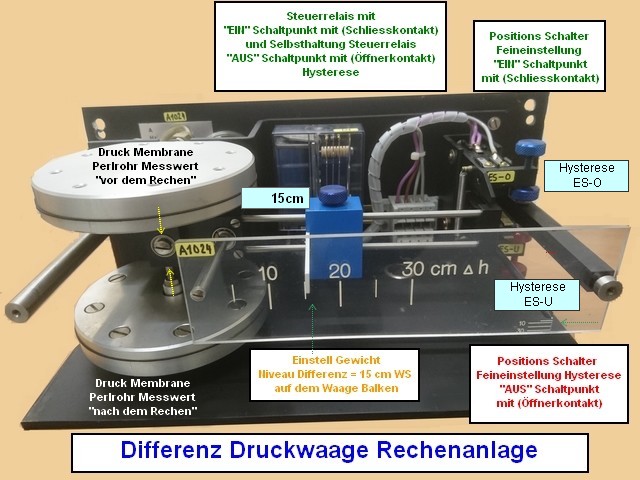

Niveaumessung Perlrohr Technik und Auswertung mit Differenzdruckwaage

Prinzip Darstellung Niveaumessung

mit Perlrohr und Differenzdruckwaage

Bild: Hydrographische Dienste Steiermark

Differenz Druckwaage als Rechensteuerung Auswertgerät

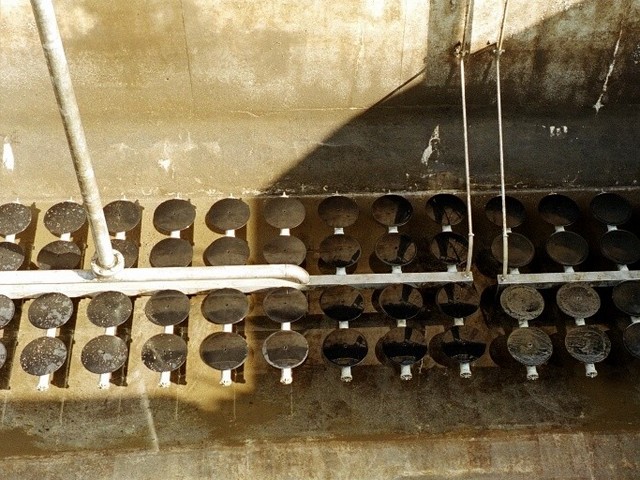

Perlrohr Niveaumessung der Firma Züllig in Rheineck

Unser Gerät ist im Lager zur Erinnerung Messtechnik

am 14.07.1973

Ersatz der Elektromagnetischen / Pneumatischen Messtechnik

Mit dem Ausbau der Biologischen Reinigung im Betriebsjahr 2008, werden die Elektromagnetischen Relais Steuerung nach und nach ersetzt. Auch die Rechenanlage wird ins neue Prozessleitsystem eingebunden und visualisiert.

Diese Situation wird genutzt um die in die Jahre gekommene Messtechnik zu ersetzen. Bei den 2 Rechenanlagen werden die 4 Perlrohr Niveaumessungen durch Ultraschall Messtechnik ersetzt. Die 4 Niveau Messwerte werden direkt in die SPS eingelesen und die Differenzberechnung erfolgt elektronisch. Die mechanische Differenzdruckwaage wird rückgebaut, und als Erinnerung Stück aufbewahrt.

Ab dem Betriebsjahr 1986 - 2017 werden die sperrigen Stoffe mit 2 Rundlauf Feinrechenanlagen aus dem Abwasser entfernt. Die Rundlauf Feinrechen sind mit einer 8 Millimeter Stab Distanz im Einsatz. Die Herausnahme des Rechengutes aus dem Rohabwasser und die Abgabe in die Rechengut Wasch Presse «Bormet» von ROSHARD und anschliessend in die Container erfolgt maschinell und automatisch. Das ausgewaschene und gepresste Rechengut wird zur Kehricht Verbrennungs Anlage abgeführt.

Ersatz der 2 Feinrechenanlagen

Die Rechengutpresse «Bormet», Anlagenbestandteil der Rechenanlage Baujahr 1995, verursacht zunehmende Störungen. Sie wird aus diesen Gründen, im Betriebsjahr 2015, ausser planmässig durch eine moderne Intensivrechengut Waschpresse «WAP 4/SL» von HUBER ersetzt.

Damit ist der erster Schritt der langfristigen Planung Ersatz der gesamten Rechenanlage umgesetzt. Im Betriebsjahr 2016 wird das Projekt Erneuerung Rechenanlage in Angriff genommen.

Roshard Feinrechen 8mm 1985 - 2017 werden ersetzt

Feinrechenanlage, auf dem Podest die Strainpress

und ganz rechts Sandklassiersilo Sandentnahme

am 06.01.2004

durch 2 Huber ROTAMAT ® Siebtrommelrechen

Siebspalttrommel Rechenanlagen Ro2 ® 3 x 45mm

Huber hygienisch gekapselte Abdeckunghauben rostfrei

am 06.10.2017

Siebspalttrommel Rechenanlagen Ro2 ® 3 x 45mm

Am Montag, 11. September 2017 wird die Siebrechenanlage 2 in Betrieb gesetzt. Einen Monat später am Mittwoch, 11. Oktober 2017 ist auch die Siebrechenanlage 1 in Betrieb

Der Rechenraum

Aus hygienischen Gründen ist der Rechenraum mit einer Raumlüftungsanlage ausgerüstet. Für den Winterbetrieb ist im Zuluftventilator ein Heizungsregister eingebaut. Die benötigte Wärme kommt von der Abwärme Rückgewinnung des Blockheizkraftwerkes.

Nach der Rechenanlage und vor dem Sandfangbecken befindet sich im Rechenraum das erste Probennahme Gerät. Von den Rohabwasserproben werden, im betriebseigenen Labor, verschiedene chemische und biologische Analysen durchgeführt.

Rechenanlage Betriebsjahr 1985 und 2 Generationen Rechengutwaschanlagen 1998 + 2015

Feinrechenanlage mit Förderband und

Rechengutwaschpresse mit Rechengut Container

am 14.12.1998

Feinrechenanlage 8mm mit Förderschnecke und

Rotamat Rechengutwaschpresse mit Rechengut Container

am 16.11.2015

Mechanische Reinigung

In der 1. Stufe der Mechanischen Reinigung wird das Abwasser mit Hilfe der Physik gereinigt.

Sandfangbecken und Fettfang

-

Das Rohabwasser fliesst ins Sandfangbecken und Fettfang, dem ersten Becken der Mechanischen Reinigung

-

Der belüftete Sandfangbeckenteil dient der Sandentnahme und Kiesentnahme sowie der Vorbelüftung des Rohabwassers

-

Der unbelüftete Fettfangteil dient der Fettentnahme und Oelentnahme sowie anderer leichte Feststoffpartikel

-

Es handelt sich hier hauptsächlich um physikalische Prozesse

-

Sand und schwere Feststoffpartikel «setzen sich ab» zur Beckensohle

-

«Sedimentation»

-

Die am Beckenboden abgesetzten schwereren Partikel werden durch den Sandfangräumer Bodenschild in die Sandtrichter geräumt

-

Pflanzliche Öle und Fette «schwimmen auf» zur Wasseroberfläche

-

«Flotation»

-

Die an der Beckenoberfläche angesammelten leichten Feststoffpartikel werden durch den Sandfangräumer Fettschild zum Fettschacht geräumt

Sandfangräumerbrücke

Die Räumerbrücke auf dem Sandfangbecken wird von 1973 bis 2008 mit 3 Elektromotoren und einer elektromagnetischen Relaissteuerung mit vielen Zeitrelais betrieben. Da die erwähnten Aggregate auf der beweglichen Räumerbrücke installiert sind, muss die elektrische Energie zum beweglichen Anlageteil geführt werden. Dies ist machbar mit einer, mit Schleifringen ausgestatteten, Kabeltrommel. Das spezielle, trommelbare Kabel wird bei der Räumfahrt auf der Länge des 16m langen Beckens auf den Boden abgerollt und auf der Rückfahrt wieder aufgerollt. Dies machte im Winter bei intensivem Schneefall einige Probleme.

Sandfang Räumerbrücke 1973 und die Sandwaschanlage im Rechenraum 2009

Sandfangbecken und

Fettfang 1 und 2

am 14.04.2005

Rechenraum mit Sandwaschanlage

während der Inbetriebnahme

am 26.10.2009

Modernisierung der Sandfang Räumerbrücke

Im Betriebsjahr 2008 wird es notwendig, nach 35 Jahren die ganzen in die Jahre gekommenen elektrischen Installationen inklusive Kabeltrommel, zu ersetzt. Auch der auf der Räumerbrücke unten in der Seitenwand angeordnete Steuerkasten, mit den elektromagetischen Steuerkomponenten, wird ersetzt. Der neue rostfreie Steuerkasten mit der Vorort SPS-Kleinsteuerung, wird auf der modifizierten Räumerbrücke bedienerfreundlich angeordnet. Die Steuerschalter für den Vorort Hand- und Revisions- Betrieb sind jetzt bediener freundlich auf Augenhöhe angeordnet. Die Anbindung ins Prozessleitsystem (PLS) erfolgt zu diesem Zeitpunkt mit 4 Digitalsignalen.

Ein Problem ist diesem Anlageteil geblieben. Es braucht weiterhin eine Energieversorgung auf die bewegliche Räumerbrücke. Der Fahrmotor sowie die zwei Antriebsmotoren für die Sandräumschilde sind weiterhin auf der beweglichen Brücke installiert.

Keine elektrischen Komponenten mehr auf der Sandfang Räumerbrücke

Im Dezember 2015 ist es endlich soweit die Räumerbrücke wird komplett umgebaut. Keine elektrischen Komponenten mehr auf dem beweglichen Anlageteil. Ab Dezember 2015 wird die Sandfang Räumerbrücke mit einer Seilwinde geschleppt. Dies hat viele Vorteile:

Antriebsmotoren mehr auf der beweglichen Räumerbrücke. Auch das Anheben sowie das Absenken der Sandräumschilde erfolgt rein mechanisch. Dadurch kann auf die aufwändige elektrische Energiezuführung via Kabeltrommel gänzlich verzichtet werden.

Energieeinsparung

Ein weiterer sehr wichtiger Vorteil: der Seilwindenantrieb ist wintersicher. Auch die Energie intensive Räumerschienen Heizung mit Betriebswasser für den Winterbetrieb kann rückgebaut werden.

Keine elektrischen Komponenten auf der Sandfang Räumerbrücke

Der Seilzugschleppräumer

im Fettfang und Sandfangbecken

am 02.05.2016

Vorort Steuerkasten des

Seilzugschleppräumerbrücke

am 02.05.2016

Die Sandentnahme, das herausnehmen der schwereren Stoffe, bestehend aus Sand und abgesetzter Organik, ist weitgehend automatisiert.

Der in der Sandwaschanlage ausgewaschene Sand wird soweit gereinigt, dass dieser als Bauschutt gilt und in einer normalen Deponie wieder verwendet werden kann. Die SanwWaschanlage wird im Betriebsjahr 2009 eingebaut und ist im Rechenraum aufgestellt.

Die Klärung und Reinigung des Abwassers geht nun vom Groben ins Feinere

Das Abwasser wird zunächst durch zurück halten und absetzen lassen ungelöster Abwasser Inhaltsstoffe mechanisch gereinigt. Zuerst werden alle absetzbaren Stoffe aus dem Abwasser herausgenommen. Dies geschieht in einem der zwei oder seit 2018 in beiden Absetzbecken oder Vorklärbecken. Die Wasser Geschwindigkeit wird durch das grosse Volumen in diesem Becken stark reduziert. Sodass der grösste Teil der absetzbaren Stoffe auf die Bodenfläche des Vorklärbecken absinken kann. Dieser Vorgang nennt man in der Fachsprache Sedimentation.

Der abgesetzte Primärschlamm wird alle zwei Stunden mit einem der zwei Seilzugschleppräumer in die zwei beim Beckenzulauf angeordeten Schlammtrichter pro Becken geschoben.

Von 1973 bis 2012 sind die zwei Vorklärbecken mit einem, über beide Vorklärbecken gebauten, Brückenräumer ausgestattet.

Im Betriebsjahr 2012 wird der Brückenräumer durch zwei winter tauglichere unabhängige Seilzugschleppräumer ersetzt und in Betrieb gesetzt.

Im Ablaufkanal und zugleich dem Zulaufkanal zur Biologischen Reinigung befindet sich das zweite Probennahmegerät. Mit dieser Probennahme Stelle kann der Wirkungsgrad der Mechanischen Reinigungsstufe ermittelt werden.

Der Brückenräumer Vorklärbecken 1973 wird 2012 ersetzt durch 2 Seilzugschleppräumer

Brückenräumer Betrieb 1973-2012

VKB 2 leer Räumer in Startstellung

am 03.04.2006

Inbetriebnahme Schleppräumer 2012

VKB 2 leer während der Rückfahrt

am 15.03.2012

Biologische Reinigung

In der zweiten Stufe wird das Abwasser mit Hilfe der Biologie gereinigt.

Für die Biologische Reinigung existieren verschiedene Verfahren.

Wir betreiben unsere Anlage mit dem Belebtschlammverfahren.

In den Betriebsjahren 1973 - 2006 sind die Biologiebecken 1 - 4 mit 1'500 m3 Inhalt für den Kohlenstoffabbau bemessen.

Mit dem Volumen der 4 Becken erreichen wir, im Jahres Durchschnitt 1991 - 2006, das Schlammalter von 4 - 5 Tagen.

In diesem Zeitraum wird Rücklaufschlamm, von den Nachklärbecken, mit zwei grossen Schneckenpumpen zu den 4 Biologiebecken angehoben.

Ausbau der Belebtschlamm Biologie

Beim Ausbau der Belebtschlammbiologie werden zwei zusätzliche grosse Biologiebecken gebaut.

Die zwei neuen Becken haben einen Inhalt von 3'282 m3, zusammen mit den bestehenden 1'500 m3 ergibt dies 4'782 m3.

Für die Beschickung der 2 Biologiebecken 5 + 6 «Nitrifikationsbecken» wird das Belebtschlammpumpwerk nötig

Biologieblock Denitrifikation

Die Becken Vergrösserung der Biologischen Reinigungsstufe, um das 3.2 fache, ergibt auch beim wichtigen Parameter «Schlammalter» eine ähnliche Steigerung. Das heisst wir können das Schlammalter, im Jahres Durchschnitt, von 4 - 5 Tagen auf 12 - 14 Tage steigern.

Was möchten wir in diesen 4 Biologiebecken erreichen?

In diesen 4 Biologiebecken wird der Umbau des Stickstoffes «Nitrifikation» / «Denitrifikation» angestrebt.

Dazu sind 2 Betriebsarten möglich: Programmablauf Winterbetrieb und Programmablauf Sommerbetrieb.

Winterbetrieb: Nitrifikation ⇒ «Sauersoffgehalt > 2.0 mg/l»

Diese Betriebsart kann gewählt werden wenn die Wassertemperatur weniger als 10 °C beträgt. In dieser Betriebsweise ist nur die Nitrifikation und keine Denitrifikation möglich.

Dabei wird in den Biologiebecken 1 - 4 gleich wie in den Biologiebecken 5 + 6 Luftsauerstoff eingeblasen. Der Sauerstoffgehalt im vorgeschalteten Biologieblock wird auf 0.5 - 2.0 mg O2/l gehalten.

Sommerbetrieb: Denitrifikation ⇒ «möglichst kein Sauersoffeintrag»

In dieser Betriebsweise ist eine Teildenitrifikation möglich. Diese Betriebsart wird gewählt wenn die Belebtschlammtemperatur mehr als 12 °C beträgt. Im Sommerbetrieb betreiben wir diesen Biologieblock als vorgeschaltete Denitrifikation.

Zwischen den zwei Biologie Blöcken ist das Hebewerk Biologie

angeordnet.

Das Hebewerk pumpt Belebtschlamm vom 1. Biologieblock, der vorgeschalteten «Denitrifikation», zum 2. Biologie Block, der Nitrifikation.

Die 2 Nitrifikationsbecken 5 + 6 sind so hoch angeordnet, dass die 4 bestehenden Nachklärbecken um 1 Meter aufgestockt werden können. Der Nutzinhalt vergrössert sich auf 4 x 192 m3.

Der Rücklaufschlamm Kreislauf von den 768 m3 grösseren Nachklärbecken fliesst der im Überdruckverfahren zu den vier «Denitrifikationsbecken»

Biologiebecken 2005 vor dem Umbau zur ⇒ vorgeschalteten Denitrifikation 2006 ⇒ Rührwerkeinbau in die Denitrifikation 2014

Biologiebecken 2 vor dem Umbau

mit Tellerbelüfter 1985 - 2006

am 31.05.2002

Biologiebecken 3 vor dem Einbau

der Rührsysteme von Sulzer

am 04.11.2014

Im Betriebsjahr 2014/2015 wird mit der Sanierung der Belüftungsanlage begonnen indem in zwei Becken Rührsysteme getestet werden. Ab dem Betriebsjahr 2016 werden die Biologiebecken 1 - 4 nacheinander 1 Rührsystem für eine verbesserte vorgeschaltete Denitrifikation ausgestattet.

Biologieblock Nitrifikation

Zur biologischen Reinigung des Abwassers wird vor allem Sauerstoff benötigt. Der Sauerstoff wird nicht als Reinsauerstoff sondern als Luftsauerstoff eingeblasen. Unsere Belebtschlammanlage ist mit einer feinblasigen Tiefenbelüftung (Streifenbelüfter) ausgerüstet.

Die gelöste Schmutzstofffracht die zirka zwei Drittel der gesamten organischen Verschmutzung ausmacht, wird durch Mikroorganismen, speziellen Bakterien und Protozoen, welche in den Belebungsbecken geeignete Wachstumsbedingungen vorfinden, durch biochemischen Abbau in Kohlendioxid (CO2) und Wasser (H2O) umgewandelt. Sie siedeln sich in Kolonien auf fein verteilten Schwebestoffen und Feststoffen an und bilden als Flocken den belebten Schlamm. Hier entsteht zusätzliche Biomasse, der sogenannte Belebtschlamm. Die Bakterien und Protozoen im Belebtschlamm entwickeln sich aus dem Abwasser selbst. Zu ihrer Lebens Tätigkeit benötigen Die Bakterien ausser den gelösten Schmutzstoffen des Abwassers den gelösten Sauerstoff.

Die benötigte Prozessluft wird von 4 Drehkolbengebläsen erzeugt.

Der Luftsauerstoff wird über eine Kollektorleitung zu den 6 Biologiebecken gefördert.

Der Gebläseraum Biologie

befindet sich im Untergeschoss zwischen Vorklärbecken und «Nitrifikationsbecken» 5 + 6.

Der Lufteintrag in allen Becken erfolgt in einer Tiefe von genau 4 Meter.

Die Nitrifikationbecken 5 + 6 sind mit je 53 Streifenbelüfter Aquastrip Type Q4.0 (LxB) 4'000 x 180 mm bestückt. Der Luftsauerstoff wird durch die Polyurethan (PUR) Membrane, drei Zentimeter über der Beckensohle feinblasig eingetragen.

Nach dem Ausbau der Belebtschlammbiologie stehen mit den Biologiebecken 5 + 6 3'282m3 Belebtschlammvolumen für die Nitrifikation zur Verfügung.

Die Verdreifachung des Belebtschlammvolumen ermöglicht die Nitrifikation und eine Teil Denitrifikation.

Unsere «Nitrifikations» Becken 5 + 6 sind für den Stickstoffumbau zuständig.

Biologieblock Nitrifikationbecken 5 + 6 bei der Inbetriebnahme 2006 und 2016

Nitrifikation Biologiebecken 6

Sicht auf die Streifenbelüfter

am 17.02.2006

Blasenbild Nitrifikation

Biologiebecken 6 Niederlast

am 18.07.2016

Eintrag von Luftsauerstoff

Im Gebläseraum sind vier Drehkolbengebläse installiert, alle mit Elektromotoren und Frequenzumformer Drehzahl reguliert. Jedes dieser 4 Belüftungsgebläse hat eine elektrische Leistung von 15 bis 30 kW. Die Luftleistung beträgt bei 50 Hertz und 1'770 U/min -1 ⇒ ⇒ 1'800 Nm3/h pro Gebläse.

Der Eintrag des Luftsauerstoffes für das Überleben der Biomasse in den Belebungsbecken ist sehr Energie intensiv. Für das Einblasen der benötigten Menge Luftsauerstoff wird zirka 1/4 bis 1/2 des gesamten Energieverbrauches einer Abwasser Reinigungsanlage aufgewendet.

Damit in allen sechs Belebungsbecken immer die geforderte Menge Sauerstoff vorhanden ist, wird der Sauerstoffgehalt in jedem Becken einzeln gemessen. Das im Prozessleitsystem ausgewählte Belüftungsprogramm regelt die Luftsauerstoff Zufuhr zu jedem Belebungsbecken einzeln. Mit den Auswertungs Grössen wird die Luftsauerstoff Zuführung mit motorisierten Regulierschiebern geregelt.

Biologiegebläse für den Eintrag von Luftsauerstoff

Belüftungsgebläse ohne Schallschutz

ohne elektrische Anschlüsse

am 16.11.2005

Belüftungsgebläse mit Schallschutz

vor der Inbetriebnahme

am 08.12.2005

Nitrifikation

Bei geeigneten Bedingungen in den Biologiebecken erfolgt die mikrobielle Umwandlung von Stickstoff Verbindungen, der Oxidation von Ammonium mit molekularem Sauerstoff zu Nitrat.

Die Nitrifikation

läuft in zwei Schritten ab:

Der erste Schritt die Oxidation von Ammonium (NH4+) zum giftigen Nitrit (NO2-)

Der zweite Schritt die Oxidation weiter zum weniger schädlichen Nitrat (NO3-).

Dieser Prozess bedingt eine Abwasser Temperatur grösser 12 °C, einen hohen Sauerstoffgehalt (O2 = 1.5 ⇒ 2 mg/l) und ein hohes Schlammalter (SA = 8 bis >10 Tage) in den aeroben Biologie Becken. Die Bakterien, die diese Umwandlung durchführen, werden als autrophe Bakterien bezeichnet.

Wenn die Bedingungen für die Nitrifikation gegeben sind, wird für die Nitrifikation ein Sauerstoff Verbrauch von zirka 4.33 g (O2) pro g Nitrat (NO3-) benötigt. Die Nitrifikaten Biomasse wächst im Ausmass von 0,24 g CSB je g Nitrat (NO3-) an.

Denitrifikation

Die Denitrifikation

fasst die mikrobiologische Reduktion von Nitrat (NO3-)

zu elementarem, gasförmigen Stickstoff (N2) zusammen.

Unter Sauerstoffmangel sind Bakterien gezwungen, dem Nitrat (NO3-) über mehrere Stufen den Sauerstoff (O2) zu entziehen. Die Denitrifikation wird heute gezielt zur Verringerung der Nitratfracht eingesetzt. Dazu müssen in Abwesenheit von Sauerstoff (O2) heterothrope Bakterien mit Nitrat und organischen, abbaubaren Stoffen zusammengeführt werden. Diese Vorgabe bedingt eine entsprechende aufwendige Verfahrensführung.

Mikroskopie

Unter dem Begriff Mikroorganismen werden tierische, pflanzliche und andere belebte Organismen verstanden, die so klein sind, dass sie von blossem Auge als Einzel Individuen nicht mehr feststellbar sind Das heisst, es handelt sich um Organismen, die kleiner als 0.1 mm sind und nur unter dem Mikroskop erkennbar sind.

Die Mikroorganismen in der Abwasserreinigung

Die Mikroorganismen vor allem die Bakterien spielen bei der Elimination von gelösten und ungelösten Abwasser Inhaltsstoffen, sowohl in der Abwasser Reinigungsanlage als auch in den ober- und unterirdischen Gewässern, eine sehr wichtige Rolle. Es ist nicht übertrieben zu behaupten, dass den Bakterien in der Technologie der Abwasserreinigung und Schlammbehandlung die wichtigste Aufgabe zukommt.

Ein Milliliter (1 cm3) Rohabwasser enthält zwischen 1 und 10 Millionen Bakterien. Obwohl diese enorme Zahl der Bakterien nur etwa einen Hundertstel des Volumens von 1 Milliliter beanspruchen bilden sie in 1 m3 Abwasser eine gesamte Zell Oberfläche von rund 60 m2 ! Diese riesige Oberfläche erfordert einen sehr hohen Nährstoff Umsatz, was die beeindruckende Abbau Leistung des Belebtschlammes erklärt. Dies macht auch verständlich, weshalb in der biologischen Reinigungsstufe der Abwasser Reinigungsanlage grosse Mengen Überschussschlamm gebildet werden.

Hier haben Sie die Gelegenheit einmal zu sehen wie es in der Biomasse des Belebten Schlammes bei der Abwasserreinigung bei starker Vergrösserung aussieht.

Belebtschlamm unter dem Mikroskop

Die Glockentierchen

«kleinmaulig»

Die Wimpertierchen

«festgewachsene»

Die Glockentierchen

«Kolonie»

Belebtschlamm unter dem Mikroskop

Mikroorganismus Oligochaeta

Video Clip Mikroskopie

Axel Marten vom Wasserwirtschaftsamt

Wimpertierchen Colpidium

Video Clip Mikroskopie

Axel Marten vom Wasserwirtschaftsamt

Monilicaryon Monilatus

Video Clip Mikroskopie

Axel Marten vom Wasserwirtschaftsamt

Nachklärung

Von den zwei höher gelegenen Nitrifikationsbecken 5 und 6 fliesst das Belebtschlamm Wassergemisch zu den vier Nachklärbecken.

Unsere vier Nachklärbecken sind hinter der biologischen Stufe (Biologiebecken) angeordnet. Durch Verlangsamung der Fliessgeschwindigkeit wird die Sedimentation der absetzbaren Stoffe erreicht. In biologischen Kläranlagen wird in den Nachklärbecken der Belebtschlamm vom gereinigten Wasser getrennt und grösstenteils in die biologische Stufe zurückgeführt.

Eine Teil Menge des Rücklaufschlamm wird nicht in die Belebungsbecken zurückgeführt. Diese Teilmenge wird als Überschussschlamm (Sekundärschlamm) aus der Biologie zusammen mit dem Primärschlamm aus den Vorklärbecken der Schlammbehandlung zugeführt.

Schlammalter

Die erwähnte Überschussschlammfracht ist ein Parameter der das Schlammalter bestimmt:

Beispiel: Wenn wir pro Tag 10 Prozent der Belebtschlammfracht, als Überschussschlammfracht, aus der Biologie entfernen.

Erhalten wir bei der Schlammalterberechnung ein Schlammalter von genau 10 Tagen.

Gereinigtes Abwasser

Das gereinigte Abwasser fliesst von den Nachklärbecken über die eingetauchten Ablaufrohre vorbei am Probensammler zum Zürichsee.

Von den Nachklärbecken fliesst das gereinigte Abwasser zum Zürichsee

Von den 4 Nachklärbecken

mit getauchten Ablaufrohren

am 17.03.2006

Gereinigtes Abwasser

fliesst zum Zürichsee

am 14.12.1998

Rücklaufschlamm und Überschussschlamm

Der abgesetzte, belebte und immer noch sehr aktive Schlamm, der noch zu weiterer Reinigungsarbeit verwendet werden kann wird mit Kettenräumern zu den Schlammtrichtern geschoben. Von hier durch Überdruck und mit Motorschiebern geregelt in die Belebungsbecken 1 bis 4 zurückgeführt, um hier das neu ankommende Abwasser schneller zu beleben.

Ein Teil des Rücklaufschlammes altert. Er wird über die Zentrifuge (Dekanter) maschinell eingedickt und als Überschussschlamm, aus dem Kreislauf genommen und dem Primärschlamm beigefügt. Beides zusammen fällt unter den Begriff Frischschlamm. Das abgetrennte Wasser das nur noch einen geringen Anteil Schlamm enthält (0.1 % TS) wird Zentrat genannt. Das Zentrat wird als interner Rücklauf in die Biologiebecken 1 bis 4 zurückgeleitet.

Phosphat Elimination

Phosphat gelangt über das gereinigte Abwasser und Regenentlastungen in die Gewässer. Um die unerwünschte Anreicherung von Nährstoffen und damit Algenwachstum zu verhindern, wird in den meisten Abwasser Reinigungsanlagen eine als dritte Reinigungsstufe bezeichnete Phosphatfällung betrieben. Dabei werden die gelösten Phosphate in eine absetzbare Flockenform überführt. Dies geschieht durch zudosieren von Eisensalze oder Aluminiumsalzen. Wenn die biologische Reinigung und die Phosphatfällung gleichzeitig und im gleichen Anlagenteil erfolgen, nennt man dieses Verfahren auch Simultanfällung. Die Ausfällung und die Entnahme des Phosphatschlammes erfolgt, im biologischen Anlageteil in den Nachklärbecken.

Zahlreiche mehrwertige Metallionen bilden mit den im Abwasser gelösten Phosphationen unlösliche Verbindungen. Zur Phosphatfällung werden aus wirtschaftlichen Gründen vor allem die Metallsalze (Fe3+) oder (Fe2+) und (Al 3+) eingesetzt.

Durch die Dosierung von Metallsalzen erfolgt ein Anionenaustausch. (PO43+) wird entfernt und (Cl-) oder (SO4-) gelangt ins Wasser. Zweiwertiges Eisen kann nur dann mit Erfolg angewendet werden, wenn es in sauerstoffhaltigem Wasser zum dreiwertigen Eisen oxidiert wird. (Fe2+) wird in der Praxis zur Oxidation in die Biologiebecken dosiert. Es können dann gleiche Resultate wie beim Einsatz von (Fe3+) erwartet werden. Für die Bemessung der Belüftungseinrichtungen spielt der dafür notwendige Sauerstoff keine Rolle.

Die Phosphate die für die Überdüngung unserer Seen verantwortlich sind müssen auf ein zulässiges Mass abgebaut werden. Als Fällmittel wird in der ARA Untermarch dreiwertiges Eisenchlorid (Fe3+) verwendet.

Die Installation ist einfach und besteht aus zwei Lagertanks. Im ersten Lagertank wird das dreiwertige Eisenchlorid in flüssiger Form gelagert. Im zweiten Lagertank ist ein aluminiumhaltiges, flüssiges Fällmittel gelagert. Dies wird bei erschwerten Bedingungen und präventiv vor dem Auftreten von Schwimmschlamm dosiert. Die Fällmittelzugabe erfolgt, vor dem Hebewerk Belebschlamm in den Zulauf zu den Belebungsbecken 5 und 6. Nach den eidgenössischen Gewässerschutzbestimmungen müssen Anlagen im Einzugsgebiet von Seen mit der dritten Reinigungsstufe ausgerüstet werden.

Schlammbehandlung

In der Schlammbehandlung wird der bei der Abwasserreinigung anfallende Schlamm für seine nachfolgende Verwertung oder Entsorgung aufbereitet.

Bei jedem Abbau- und Reinigungs Prozess fällt Schlamm an. Der in den Frischschlamm Schächten abgezogene Primärschlamm und der durch die Zentrifuge (Dekanter) eingedickte Überschussschlamm. Wird in 6 - 24 Chargen von jeweils 2 - 8 Kubikmetern als Frischschlamm durch die Schlammsiebung (Strainpress) gefördert. Die Schlammsiebung ist nötig weil immer wieder sperrige Stoffe, wie z. B. Haare und Wattestäbchen die Feinrechenanlage passieren, und in den Pumpenkreisläufen Probleme verursachen würden.

Frischschlamm Siebung mit der Stainpress

Frischschlamm Strainpress

Steuerschrank Aussenansicht

am 09.12.2001

Schlamm Siebanlage Strainpress SP4

vor dem Einbau

am 14.05.1998

Anschliessend wird der Frischschlamm dem Faulraum zugeführt. Der Frischschlamm wird zur anaeroben Schlammstabilisierung dem Faulraum übergeben.

Schlammfaulung

Im Faulraum wird die organische Substanz des Frischschlammes durch die anaerobe Faulung um zirka 20 - 30 % abgebaut. Der eingetragene Frischschlamm verliert dadurch auch den unangenehmen Geruch und bekommt nach diesem Prozess eine neue Bezeichnung nämlich Faulschlamm.

Zur Aufrechterhaltung einer optimalen Schlammfaulung muss der Faulraum 1 auf eine Temperatur zwischen 33 - 38 Grad beheizt und stetig und intensiv umgewälzt werden. Für die Aufrecherhaltung dieser konstanten Faulraumtemperatur ist eine Umwälzpumpe mit aussenliegendem Wärmetauscher im Dauereinsatz.

Für die zusätzliche Umwälzung ist 1973 - 1985 ein Schraubenschaufler im Einsatz. Im Jahre 1985 wurde dieses Aggregat durch die Faulgas-Einpressung ersetzt. Die Faulgas-Einpressung hat den Vorteil der intensiveren effizienteren Durchmischung des Faulraumes.

Die zwei Faultürme besitzen einen Nutzinhalt von je 1'000 m3, total also 2'000 m3. Aus statischen Gründen und zur Vermeidung von Wärmeverlusten sind diese zwei Faulräume isoliert. In unserer zweistufig betriebener Faulung wird im ersten beheitzten und intensiv umgewälzten Faulraum die gesamte Faulgasmenge erzeugt.

Dieser erste Faulraum ist immer bis zum Überlaufrohr zum Nacheindicker befüllt. Die Unterkante des Überlaufrohres befindet sich 4.45 Meter unterhalb der Deckenoberkante des Faulgas-Entnahmedomes.

Faulraum Beschickung

In den Betriebsjahren 1973 - 1985 wird der Faulraum täglich mit 2 - 3 Chargen beschickt.

Ab dem Betriebsjahr 1985 wird mit dem Einbau der Frischschlamm Hygienisierungs Anlage unser Faulraum mit 8 Chargen beschickt. Nach der Stilllegung der Frischschlamm-Hygienisierungs-Anlage im Jahre 2003 beschicken wir den Faulraum mit 12 Chargen von jeweils zirka 4 Kubikmetern.

Im Betriebsjahr 2011 stellen wir auf noch kleinere Chargen um und beschicken den Faulraum mit 24 Chargen und machen damit gute Erfahrungen.

Sanierung Nacheindicker und Ausbau zum Faulraum 2017 - 2019

Im Betriebsjahr 2017 beginnt die Planung für die Sanierung der Schlammbehandlung. Zuerst wird der bauliche Zustand des Nacheindicker, der baugleich wie der Faulraum erstellt wurde, ermittelt. Dazu wird Nacheindicker vollständig enleert, gereinigt und innen einer intensiven baulichen Prüfung unterzogen. Der Kläranlagenbetrieb kann in dieser Sanierungs-Phase nicht unterbrochen werden. Täglich müssen 50 Kubikmeter Frischschlamm verarbeitet werden.

Die Rohr-Installationen werden entsprechend angepasst. Für die Zeitperiode der Sanierung und dem Umbau des Nacheindicker zum Faulraum wird ein Programm erstellt. Dieses Programm erlaubt uns dass der in Betrieb stehende Faulraum bei Bedarf automatisch um zirka 40 - 50 Kubikmeter abgesenkt wird. Diese Absenkung erfolgt zum offenen Stapelbehälter. Um diesen automatisierten Funktionsablauf zu realisieren wird im Faulraum eine Niveaumessung eingebaut. Dieser Funktionsablauf wird als Programm im PLS realisiert.

Bei der Sanierung Nacheindicker wird dieser installationsmässig soweit nachgerüstet, dass er später als Faulraum verwendet werden kann.

Verkleinerung des Faulschlammvolumens

Im jeweils zweiten Faulraum, dem die Funktion Faulraum 2 zugeordnet wird, unterbricht die Gasproduktion durch abkühlen des Schlammes.

In diesem offenen Nacheindicker wird der Wassergehalt durch physikalisches Absetzen (Sedimentation) verringert.

Unter günstigen Verhältnissen kann das Volumen des Faulschlammes so auf die Hälfte reduziert werden. Das abgetrennte Faul- oder Trübwasser, das eine hohe Belastung an Stickstoff-Verbindungen, wird in einem internen Rücklauf zur biologischen Reinigung zurückführt.

Im Jahre 2000 wurde zusätzlich ein offener Nacheindicker oder Stapelbehälter mit einem Nutzinhalt von 500 m3 errichtet.

Stapelbehälter Baujahr 2000 und Nacheindicker Umbau 2018 zum Faulraum 2

Offener Faulschlamm

Stapelbehälter Inhalt: 500 m3

am 14.04.2005

Nacheindicker 1 Sanierung Aussen und

Umbau zum Faulraum 2 im Betriebsjahr 2018

am 29.08.2018

In diesem Stapelbehälter sind zwei Rührwerke und eine Schlammabgabepumpe eingebaut. Wenn der Absetzprozess beendet ist wir der Faulschlamm mit den beiden Rührwerken homogenisiert und anschliessend der Faulschlammentwässerungsanlage zugeführt.

Schlammentwässerung

Um den Trockenrückstand des Klärschlammes zu erhöhen kann der stabilisierte, ausgefaulte Klärschlamm mit einer Faulschlamm Entwässerungsanlage maschinell eingedickt werden. Mit diesen Anlagen kann das Volumen des Klärschlammes um das 3 bis 12-fache reduziert werden. Für diese Aufgabe gibt es verschiedene Verfahren.

Aufgrund Kostenberechnungen und Angebotsvergleich fällten die Vorstands-Mitglieder des Zweckverbandes am Freitag, 10. Mai 1985 den Entscheid zu Gunsten der Schlammentwässerungsanlage, Siebbandpresse Fabrikat Von Roll. Für die Erstellung der Schlamm Entwässerungsanlage wurde im Südosten des ARA-Areales der Gebäudeteil Schlammentwässerung erstellt.

Im Betriebsjahr 1987 installierte die ARA Untermarch eine Siebbandpresse von der Firma Von Roll AG. Diese Anlage erzielte Enwässerungsergebnisse von 26 - 30% Trockenrückstand. Die Maschienenleistung entsprach 150 - 296 kg TR/h. Die Siebbandpresse wird nur in den Wintermonaten betrieben. Grund dafür ist in diesem Jahresabschnitt darf keine Verwertung in flüssiger Form stattfinden.

Faulschlamm Entwässerung Siebband Presse Baujahr 1987 und Hochleistungs Zentrifuge Baujahr 1997

Faulschlamm Entwässerung 1987 - 1998

Siebbandpresse Von Roll

am 22.03.1988

Faulschlamm Entwässerung ab 1998

Hochleistungs-Zentrifuge Alfa Laval

am 14.04.2005

Im Betriebsjahr 1998 wird diese Anlage aus Kapazitätsgründen durch eine Hochleistungs Zentrifuge mit einer Austragsleistung von 24 - 32% TR und 350 - 600 kg TR/h ersetzt. Damit sich das Wasser vom Schlamm besser abtrennt wird Flockungshilfsmittel eingesetzt. Mit diesen Verfahren kann der Trockenrückstand des Faulschlammes von 3 - 9% TR auf 24 - 33% TR erhöht werden, und dies bei einem Abscheidungsgrad (ABS) von 95 - 98%.

Nach 16 Betriebsjahren folgt 2014 die nächste Modernisierung. Es ist notwendig die 16 Jahre alte Vorort SPS Steuerung und die 27 jährige Schaltanlage UV-Faulschlamm-Entwässerung zu ersetzen. Auch die Einbindung ins Prozessleitsystem (PLS) mit LWL (Licht Wellen Leiter) Glasfaserkabel.

Energietechnischen Überlegungen veranlassen uns, das Verfahren bremsen der Austragschnecke mit Wirbelstrombremse umgebaut. Die Wirbelstrombremse wird durch einen mit Frequenzumformer geregelten Bremsmotor ersetzt. Statt mit der Wirbelstrombremse Antriebsenergie zu vernichten. Die Austragschnecken-Drehzahl wird mit dem neuen Bremsmotor nur soweit angetrieben, dass die vom DSC ermittelte, nötige Differenzdrehzahl zur Trommel-Drehzahl, entsteht.

Abscheidungsgrad Schlammentwässerung

Abscheidungsgrad Schlammentwässerung

Formel und Berechnungs Beispiele

am 20.12.2017

Was ist Klärschlamm mit einer Trockenrückstand von 4% TR:

-

4% trockener Rückstand und

-

96% Wasser

1. Beispiel: Entwässerungs-Ergebnis 24% TR

-

Schlammmenge flüssig: ⇒ 75 m3 mit 7.0% TR wird eingedickt; ⇒ ergibt eine entwässerte Schlammmenge von: ⇒ 21.875 m3 bei 24% TR

-

Schlammmenge flüssig: ⇒ 210 m3 mit 2.5% TR wird eingedickt; ⇒ ergibt eine entwässerte Schlammmenge von: ⇒ 21.875 m3 bei 24% TR

-

Schlammmenge wird: ⇒ 3.43 bis 9.60 fach kleiner !!!

-

Klärschlamm entwässert: ⇒ immer noch 76% Wasser !!!

2. Beispiel: Entwässerungs-Ergebnis 30% TR

-

Schlammmenge flüssig: ⇒ 75 m3 mit 7.0% TR wird eingedickt; ⇒ ergibt eine entwässerte Schlammmenge von: ⇒ 17.500 m3 bei 30% TR

-

Schlammmenge flüssig: ⇒ 210 m3 mit 2.5% TR wird eingedickt; ⇒ ergibt eine entwässerte Schlammmenge von: ⇒ 17.500 m3 bei 30% TR

-

Schlammmenge wird: ⇒ 4.20 bis 12 fach kleiner !!!

-

Klärschlamm entwässert: ⇒ immer noch 70% Wasser !!!

Die Transportmenge verringert sich um 25% wenn das Entwässerungs-Ergebnis von 24% auf 30% um 6% gesteigert werden kann.

Schlammverwertung

In der ARA Untermarch endet die Schlammbehandlung nach zwei Stufen. Nach der Faulung und Stabilisierung erreicht der ausgefaulte Klärschlamm einen Trockenrückstand von 2 bis 4%TR.

Im Nacheindicker 2 (Stapelbehälter) Baujahr 2000 kann der stabilisierte Faulschlamm, bei geeigneten Bedingungen weiter, bis auf 6 bis 8 %TR statisch eingedickt werden.

Von der Inbetriebnahme 1973 bis ins Betriebsjahr 1988 konnte der Klärschlamm flüssig in der Landwirtschaft in der Region Untermarch, als Dünger auf den Wiesen verwertet werden.

In unserer Faulschlammentwässerung wird der stabilisierte Klärschlamm mit einer Zentrifuge weiter entwässert und weist am Ende einen Trockenrückstand von 23 bis 32% TR auf. Die Verwertung Klärschlamm wird in der Schlammverbrennungsanlage des ZAB erledigt.

Klärschlamm muss gemäss Stoffverordnung verbrannt werden

Klärschlamm darf ab Sonntag, 1. Oktober 2006 nicht mehr als Dünger verwendet werden. Er muss künftig umweltverträglich entsorgt werden. Der Bundesrat hat die Stoffverordnung per Donnerstag, 1. Mai 2003 entsprechend geändert.

Der Klärschlamm enthält grosse Mengen an Pflanzennährstoffen wie Phosphor und Stickstoff. Er kann aber auch Schadstoffe und Krankheitserreger aus Industrie, Gewerbe und Privathaushalten enthalten.

Deshalb hat das BAFU im 2003 beschlossen die Verwertung als Düngemittel, in landwirtschaftlichen Betrieben ab Sonntag, 1. Oktober 2006 in allen Kantonen, zu verbieten. Seither verbrennen Kehricht- oder Schlamm- Verbrennungsanlagen (KVA resp. SVA) sowie die Zementindustrie, den gesamten anfallenden Klärschlamm. Eine weitere Möglichkeit bieten Schlammtrocknungsanlagen.

Wegen des grossen Wasseranteils meist > 70% muss bei der Verbrennung oder bei der vorgängigen Trocknung zusätzlich eine grosse Energiemenge aufgewendet werden. Alle anorganischen Reststoffe werden im Zement eingebettet. Es entstehen keine Abfälle, die entsorgt werden müssen.

Gasproduktion

Faulgas ist das gasförmige Produkt einer Gärung und kann aus nahezu allen organischen Abfällen hergestellt werden. Entstehungsorte sind Kläranlagen, Deponien und die Landwirtschaft. Faulgas oder Biogas entsteht durch anaeroben Abbau organischer Substanzen. Die Möglichkeit, mit Biogas den Anteil erneuerbarer (regenerativer) Energieträger an der Stromerzeugung zu erhöhen und gleichzeitig Entsorgungsprobleme zu lösen, haben Biogas in den letzten Jahren zu einiger Bedeutung verholfen. Abwasser Reinigungsanlagen können durch eine effektive Biogasnutzung einen grossen Teil des Energiebedarfs selbst decken.

Im Faulraum wird der Frischschlamm während 15 bis 25 Tagen bei rund 33 bis 38 °C stabilisiert. Bei diesem Faulungsprozess erfolgt ein anaerober (ohne Sauerstoff), mikrobieller Abbau organischer Schlamminhaltsstoffe. Dadurch reduziert sich der Feststoffanteil des Schlammes. Als neues Produkt entsteht das Faulgas. Das Faulgas ist eigentlich ein Abfallprodukt, in dem aber noch Energie von zirka 6.4 kWh / m3 steckt.

Die Zusammensetzung Faulgas:

-

66% Methan (CH4)

-

33% Kohlendioxid (CO2)

-

1% Stickstoff (N2)

Faulgas Menge 2016:

Gasproduktion ARA Untermarch im Jahr: 382'939 m3 / Jahr

Gasproduktion ARA Untermarch pro Stunde: 43.7 m3 / Stunde

Das entspricht der Energiemenge von: 2'450'809 kWh / Jahr

Gasanlage Entnahme Dom und Gas Speicher

Gasentnahme Dom, Kiesfilter und

Überdruck Ventil Faulraum

am 14.04.2005

Gasometer mit zirka

70 Prozent Füllstand

am 20.03.2013

Zur Speicherung des produzierten Klärgases steht uns ein Gasspeicher (Nassgasometer) mit 300 Kubikmeter Inhalt zur Verfügung.

Blockheiz Kraftwerke elektrische Antriebs- und Wärme-Produktion

Von 1973 bis heute ist bereits das 7. Blockheizkraftwerk in Betrieb

In den ersten 12 Betriebsjahren ist das erste Blockheizkraftwerk

Deutz MWM G232-V6 gekoppelt mit einem 51kW Drehkolbengebläse in Betrieb.

Bereits im Betriebsjahr 1985 konnte das erste BHKW nicht die ganze anfallende Klärgasmenge verwerten.

Das zweite Blockheizkraftwerk

Deutz MWM G227-4 gekoppelt mit einem 24kW Generator wird installiert und verwertete die zusätzliche Klärgasmenge.

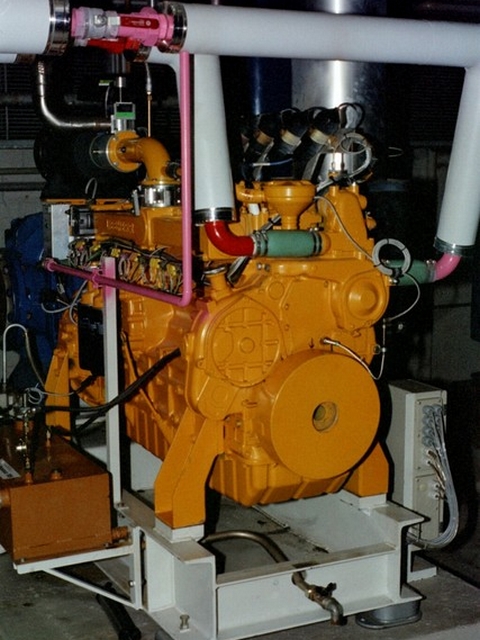

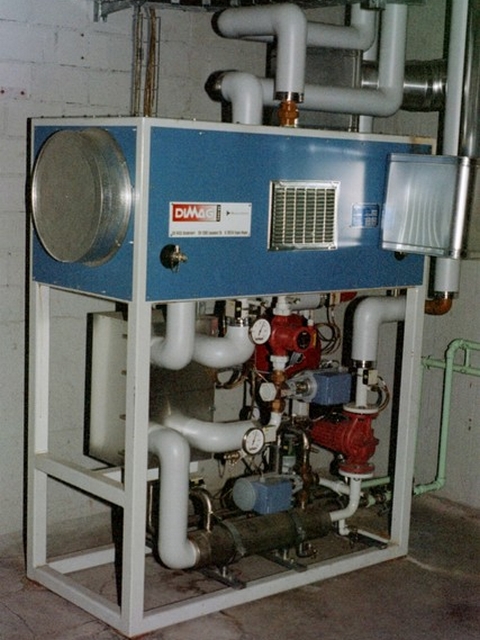

Blockheiz Kraftwerke für die elektrische Antriebs- und Wärme Energie-Produktion

BHKW Liebherr GM-926-2

Gasmotor mit Gebläse

am 18.06.2003

BHKW Liebherr GM-926 mit

externem Wärme Tauscher

am 18.06.2003

Im Betriebsjahr 1991 ist eine weitere spürbare Erhöhung der Gasproduktion zu verzeichnen. Aufgrund dieser Tatsache wird für die ARA Untermarch ein Energie-Konzept erarbeitet. Das 1985 eingebaute BHKW hat einem Gasverbrauch von 14m3/h und wird ins Energie-Konzept einbezogen.

Die ARA Untermarch muss auf eine Gasverwertung von 36 bis 50m3/h ausgelegt werden. Für die Betriebs-Sicherheit muss bei Ausfall eines BHKW die Verwertung des Klärgases gewährleisten sein. Der Betriebsvorstand beEnde Planung für das dritte BHKW zu veranlassen.

Im Betriebsjahr 1993 wird das dritte Blockheizkraftwerk Deutz MWM G234-V8 in Betrieb gesetzt.

Im Betriebsjahr 2002 wird das erste BHKW Baujahr 1973 durch das vierte Blockheizkraftwerk

Liebherr SwissMotor G926-2 ⇒ 6 Zylinder Magermotorsteuerung ersetzt.

Der mit Brennkammer-Temperatur geregelte Magermotor entsprach dem damaligen Stand der Technik im Bezug auf die Abgas-Emissionen.

Elektrische Antriebs- und Wärme-Produktion mit Deutz MWM G234-V8 Gasmotor

BHKW mit Generator 76 kW

Deutz MWM G234-V8 Gasmotor

am 05.01.2004

Wartungs Arbeiten am BHKW

Deutz MWM G234-V8

am 30.03.2005

Betriebsjahr 2007: Neues Gasanlagen Konzept

In den Betriebsjahren 2005 - 2008 wird in der ARA Untermarch die Belebtschlammanlage ausgebaut. Innerhalb dieser Umbauarbeiten wird auch das Gasanlagen-Konzept hinterfragt.

Bis im Betriebsjahr 2007 führen die Gasleitungen vom Faulraum über das Treppenhaus herunter zum Untergeschoss des Betriebsgebäudes-Schlammbehandlung. Danach durch den zirka 80 m langen Leitungsgang, unterirdisch, zum Betriebsgebäude-Mechanische Reinigung ins 2. Untergeschoss.

Dort sind im 2. UG vier Betriebsräume, einer davon ist der Gebläseraum Biologiebecken, wo das erste / vierte und zweite BHKW sowie 4 Drehkolbengebläse installiert sind. Das dritte BHKW befindet sich im Erdgeschoss des Betriebsgebäude-Mechanische Reinigung nahe des Heizungswasserspeichers.

Diese sehr langen Leitungen vom 15m hohen Faulraum hinunter zum 80m enfernten 2. Untergeschoss des Betriebsgebäude-Mechanische Reinigung bestehen aus Grauguss.

Dieser lange Leitungsverlauf ist zur Arbeitssicherheit mit einer Gaswarnanlage gesichert.

Zudem gibt es eine Verfügung, die verlangt dass Graugussleitung durch rostfreie durchgehend verschweisste Leitung zu ersetzten sind.

Das erarbeitete Gasanlagen-Konzept sieht vor die BHKW Anlage unmittelbar beim Faulraum, Entstehungsort des Energieträgers Klärgas zu installieren.

Ebenso kann die thermische Energie des unmittelbar zum beheizen des Faulraum genutzt werden.

Anforderungen an unser Blockheizkraftwerk (BHKW)

Unsere Anlage ab Betriebsjahr 2007: Notstrom Konzept mit Inselbetrieb

-

Obwohl die permanente Versorgung mit Elektrizität heute eine Selbstverständlichkeit ist.

-

Vergessen wir schnell wie abhängig wir sind, wenn unerwartet die Energieversorgung ausfällt.

-

Verursacht durch überlastete und veraltete Leitungsnetze, Naturkatastrophen wie Gewitter oder Sturm.

-

Ganze Anlagen werden lahmgelegt und «sitzen» im Dunkeln.

-

Die Abwasser Reinigungsanlage steht still, elektrische Geräte funktionieren nicht mehr.

-

Gut steht da wer mit einem Notstrom-Konzept vorgesorgt hat.

-

Unsere 2 BHKW sind nach kurzem Energieunterbruch im Notstrom Inselbetrieb

Das fünfte und sechste BHKW kann im Netz-Paralell-Betrieb oder Notstrom-Insel-Betrieb im Einsatz stehen.

Die bis anhin in Betrieb stehenden Blockheitzkraftwerke haben ihr Betriebsalter erreicht und werden rückgebaut.

Das vierte BHKW mit erst 5 Betriebsjahren und 34'885 Betriebstunden wird vom Lieferanten der zwei neuen BHKW zurückgenommen.

Aktuell ist im Dezember 2017 das siebte Blockheizkraftwerk in Betrieb gesetzt worden.

Das beim Faulprozess anfallende Faulgas wird für den Betrieb von Gasmotorenanlagen oder Blockheizkraftwerken (BHKW) verwendet. Faulgas oder Klärgas ist ein Gemisch von brennbaren Gasen, das bei der anaeroben Faulung entsteht.

Der Gasmotor, der einen Generator antreibt, wandelt das Faulgas (Methan) in elektrische Energie und Wärme um. Mit dieser Anlage kann 32% nutzbare mechanisch Antriebs-Energie (115kW) und eine Wärme-Energie von 44% (157kW) erzielt werden. Bei einem Gesamt-Wirkungsgrad von 76%.

Bei dieser Anlage wird die anfallende Wärme der Abgase und Motorabwärme mittels Wärmetauscher dem Heisswasserspeicher oder direkt der Heizungszentrale zugeführt. Wenn alle Komponenten einer Wärmekraftkopplung, Gasmotor mit umweltfreundlicher Brennkammer Temperaturregulierung, Generator, Wärmetauscher für die Abgas- und Kühlwasserabwärme des Gasmotors in Blockbauweise zusammengebaut werden, definiert man das Ganze als Blockheizkraftwerk (BHKW).

Dadurch können, nebst einer sinnvollen Verwertung des anfallenden Faulgases, die Betriebskosten gesenkt werden.

Wenn unser Blockheizkraftwerk (Gasmotorenanlage) ausfällt, steht in der betriebseigenen Heizzentrale ein Gasbrenner zur Verfügung. Dieser Gasbrenner beheitzt den Faulaum und ersetzt das ausgefallene Blockheizkraftwerk. Im Normalfall wird die anfallende Faulgasmenge in elektrische Energie umgewandelt und deckt zirka 50% der von der ARA benötigten elektrischen Energieverbrauch ab. Die beim Blockheizkraftwerk anfallende Wärmeenergie wird zum Beheizen des Faulraumes und aller Betriebsgebäude verwendet. vor allem in den Sommermonaten muss die zuviel anfallende Wärmeenergie, durch die Notkühlanlage des Blockheizkraftwerkes, an die Umwelt abgegeben werden.

Gasfackelanlage

Die Gasfackel

ist eine Anlage zur gezielten Verwertung von Klärgas im Notfall.

In dieser Notfall-Situation muss, die zuviel anfallene Menge Faulgas die energetisch nicht genutzt werden kann, mit der Gasfackel eliminiert werden.

Das im Faulgas enthaltene Methan ist 32 mal klimaschädlicher als Kohlendioxid

Daher muss bei Störungen an einem Verbraucher das anfallende Methangas der Umwelt zuliebe, die nicht verwertbare Klärgasproduktion, umweltgerecht mit der Gasfackel Anlage abgefackelt werden.

Betriebsgebäude 100 mit den Unterverteilungen UV-100 Mechanische Reinigung

Im dreigeschossige Betriebsgebäude 100 ist der zentrale Kommandoraumes untergebracht. Ebenfalls in diesem Gebäude untergebracht ist die Mittelspannungs-Trafostation, die elektrische Hauptverteilung sowie die Schaltanlage der mechanischen Reinigung. Auch die Rechenanlage, der Motorenraum Zulauf-Schneckenpumpwerk, der Heisswasserspeicher, die Anlage der 3. Reinigung und zwei Lagerräume.

An der Vorstandssitzung am Freitag, 21. Juni 2013 wird vor der Behandlung des Budgets 2013/2014 der Antrag zur Sanierung und Aufstockung des Betriebsgebäudes gestellt.

Seit der Inbetriebnahme der ARA vor ziemlich genau 40 Jahren am Freitag 13. Juli 1973 präsentiert sich das Betriebsgebäude in mehr oder weniger unveränderter Form. Dabei hat diesem Gebäude auch der Zahn der Zeit zugesetzt. Die Backsteinfassade zeigt zunehmende Witterungsschäden.

Das 42 Jahre bestehende Betriebsgebäude muss energetisch verbessert werden. Das Gebäude muss bezüglich Isolation dringend saniert werden. Die sanitären Einrichtungen sind veraltet und entsprechen nicht mehr dem heutigen Standard.

Im Erdgeschoss des Betriebsgebäudes befinden sich auch nach erfolgtem Ausbau der Belebtschlamm Biologie in den Jahren 2005 bis 2008 und der Sanierung und Aufstockung des Betriebsgebäudes in den Jahren 2015 / 2016 nach wie vor der Kommandoraum.

Geändert hat sich natürlich das Inventar der Betriebswarte. Im aktuellen Kommandoraum stehen beim Arbeitsplatz ein Leisystemrechner mit zwei grossen Bildschirmen.

In den Anfangsjahren nach der Inbetriebnahme 1973 bis ins Betriebsjahr 2007 bestand die Betriebswarte mit Kommandoraum aus der Schaltanlage mit Schraubsicherungen, Schützen und Steuerrelais und im angebauten Kommandopult befanden sich die Steuerschalter, Meldelampen, Amperemeter und Betriebstundenzähler.

Über dem Kommandopult, mit den vielen Steuerschaltern und Anzeigeelementen, ist ein animierbares Leuchtschaltbild eingebaut.

Nach der Sanierung und Aufstockung des Betriebsgebäudes in den Jahren 2015 / 2016 wird das Betriebs-Labor vom 1. Untergeschoss auf der Nordseite ins 1. Obergeschoss auf die Südseite verlegt.

Im ersten Untergeschoss werden im alten Betriebs-Labor 1973 - 2015, die Garderoben, WC und Duschen für das Betriebspersonal umgebaut.

Der Aufenthaltsraum für das Betriebspersonal wird ebenfalls vom 1. Untergeschoss auf der Nordseite ins Sitzungszimmer im 2. Obergeschoss verlegt.

Im neuerstellten Sitzungszimmer im 2. Obergeschoss werden WC für Besucher Damen und Herren erstellt.

Das zweite Untergeschoss hat sich aus damals aus fundationstechnischen Überlegungen ergeben. Hier ist der Gebläseraum Sandfangbelüftung, die Druckluftversorgung und die zentrale Blindstromkompensation sowie ein Lagerraum (alter Gebläseraum Biologie) untergebracht. Die weiteren Räume werden als Einstell- und Lagerräume genutzt.

Ebenfalls unter dem Boden sind die heute bestehenden zwei Leitungsgänge angeordnet. Der 1973 erstellte Leitungsgang verbindet das Betriebsgebäude 100, mechanische Reinigung, mit dem Betriebsgebäude 300 Schlammbehandlung, dem Gebäude zwischen den Faulräumen. Im Betriebsgebäude 300 sind 1973 - 2006 die Unterverteilungen im Untergeschoss angeordnet. Damals führte das bis 1985 freistehende Treppenhaus zu den Anlageteilen des Faulraumes und dem Nacheindicker.

Betriebsgebäude 200 mit Unterverteilungen UV-200 Biologische Reinigung

Das Betriebsgebäude 200 ist in diesem Sinne kein Gebäude. Aber weil im mittleren der 3 Räumen die UV-200 Biologischen Reinigungsstufe integriert ist vergeben wir diesem Gebilde den Namen Betriebsgebäude 200.

Die 3 Betriebsräume sich unterirdisch zwischen dem Vorklärbecken 2, Biologiebecken 4, Nachklärbecken 4 und dem Biologiebecken 5 angeordnet.

-

Im ersten Raum ist der Betriebsraum Biologiegebläse

-

Im dritten Raum befindet sich Phosphatfällungsanlage

-

Im Raum zwischen den oben genannten Betriebsräumen befindet sich die UV-200 Unterzentrale biologische Reinigung

-

Zwei dieser 3 Unterzentralen mit PLS Ausrüstung sind für den redundanten Betrieb vorgesehen

Der im Jahre 2005 neu erstellte Leitungsgang stellt den unterirdischen Zugang zu denm ebenfalls unterirdischen Betriebsgebäude 200 und zu den Unterverteilungen UV-200 Biologie her.

In diesem Betriebsraum sind 4 von 5 möglichen Drehkolbengebläse installiert. Jedes Drehkolbengebläse ist in einer Schallschutzkabine untergebracht.

Betriebsgebäude 300 mit Unterverteilungen UV-300 Schlammbehandlung

In den Betriebsjahren 1973 - 1985 befinden sich die Betriebsräume Schlammbehandlung im 1. Untergeschoss zwischen den beiden Faultürmen.

Im Erdgeschoss wird im Betriebsjahr 1985, im Zusammenhang mit dem Einbau der Frischschlamm Hygienisierung, das Betriebsgebäude Schlammbehandlung erweitert. Im ersten Obergeschoss wird für die Organisation des Zweckverbandes ein Sitzungsraum mit Schränken zur Unterbringung der Akten erstellt.

Im Betriebsjahr 2003 setzt der Bundesrat eine Vernehmlassung in Kraft. Durch die Vernehmlassung des Bundesrates darf Klärschlamm in flüssiger Form, ab dem Donnerstag, 1. Mai 2003, nicht mehr in der Landwirtschaft verwertet werden. Nach 17 Betriebsjahren setzen wir, die Frischschlamm Hygienisierungs Anlage, am Montag, 2. Juni 2003, aufgrund dieser Vernehmlassung, ausser Betrieb.

Im Betriebsjahr 2006 wird in diesen ungenutzten Betriebsräumen die UV-300 Unterverteilungen Schlammbehandlung erstellt. Der Betriebsraum mit dem Reaktor der Frischschlamm Hygienisierungsanlage wird umgenutzt und ein Betriebsraum für zwei Blockheizkraftwerke erstellt. Ebenso in diesem Gebäudeteil werden ungenutzte Räume zu Archivräumen umgebaut.

In den Betriebsjahren 2018 / 2019 wird die Sanierung Schlammbehandlung realisiert. Die schlecht nutzbaren noch nicht rückgebauten Betriebsraumanteile, der Frischschlamm Hygienisierungsanlage, werden endgültig besser nutzbar gemacht.